淄博非标精密塑料模具加工厂家

壁厚值因塑料件品种、牌号及制品大小的不同而有所差异。塑料件加工中壁厚过大不但浪费原料,对热固性塑料成型加工来说,还增加了模压的时间,并且容易造成固化不全;而对热塑性塑料来说,则增加了冷却时间。此外,还会影响塑料件加工的质量,同一注塑件的壁厚应尽可能均匀,否则会因为冷却和固化速度不均产生附加应力。尺寸和产品本身的尺寸相差太大,也就是缝隙很大,很容易让消费者发现,并留下劣质产品的印象。外壳表面的光洁度,当消费者触摸到外壳的时候,要留下舒服的感觉,光洁度和注塑模具设计和注塑原材料有很大的关系。强度要耐用,像一般的电器之类的产品至少都要用数十年的时间,这期间难免要磕磕碰碰,所以注塑加工外壳要有冲击性等。

过程不但需要把控到每个注塑环节,也需要把握注塑模具的使用情况。而浇口作为注塑模具当中重要的组成部分之一,其类型也是多样化的,并且不同的浇口类型可以用在不同的成型塑件上面,那么注塑加工中常见的浇口类型包含有哪些呢?直接浇口,目前直接浇口在注塑加工模具当中应用的还是比较普遍的,其的优点在于注塑的过程当中熔体的压力相对来说比较的小,而且也比较容易成型,直接浇口的优点使得其可以适用于比较常用的塑料,比如一些成型比较大而且比较深的注塑件。矩形浇口,矩形浇口的位置一般是开在注塑模具当中的分型面上,其比较多的用在中小型的注塑件当中的注塑模具当中。其优点在于其截面形状比较的简单,比较容易进行加工、而且后期在使用注塑模具后也便于进行修正。不过矩形浇口的缺点就是比较容易产生浇口痕迹。扇形浇口,扇形浇口其实是矩形浇口的一种变异的形式,因此其和矩形浇口有很多相似的地方。不过扇形交口一般比较适用于注塑成型大平板状以及薄壁的注塑件。

色差是注塑中常见的缺陷,色差影响因素众多,涉及原料树脂、色母、色母同原料的混合、注塑工艺、注塑机等,在实际的生产过程中我们一般从以下五个方面来进行色差的控制。模具因素的影响要选择与注塑主品容量相当的注塑机,如果注塑机存在物料死角等问题,好更换设备。对于模具浇注系统、排气槽等造成色差的,可通过相应部分模具的维修模来解决。必须首先解决好注塑机及模具问题才可以组织生产。注塑机温升过高的危害使机械产生热变形,液压元件中热胀系数不同的运动部件因其配合间隙变小而卡死,引起动作失灵、影响液压系统的传动精度,导致部件工作质量变差。使油的粘度降低,泄漏增加,泵的容积效率和整个系统的效率会显着降低。由于油的粘度降低,滑阀等移动部件的油膜变薄和被切破,导致磨损加剧。

需要控制的温度有料筒温度,喷嘴温度和模具温度等。前两种温度主要影响塑料的塑化和流动,而后一种温度主要是影响塑料的流动和冷却。每种塑料都具有不同的流动温度,同一种塑料,由于来源或牌号不同,其流动温度及分解温度是有差别的,这是由于平均分子量和分子量分布不同所致,塑料在不同类型的注射机内的塑化过程也是不同的,因而选择料筒温度也不相同。注塑加工的喷嘴温度通常是略低于料筒高温度的,这是为了防止熔料在直通式喷嘴可能发生。喷嘴温度也不能过低,否则将会造成熔料的早凝而将喷嘴堵塞,或者由于早凝料注入模腔而影响制品的性能。模具温度对制品的内在性能和表观质量影响很大。注塑加工模具温度的高低决定于塑料结晶性的有无、制品的尺寸与结构、性能要求,以及其它工艺条件(熔料温度、注射速度及注射压力、模塑周期等)。

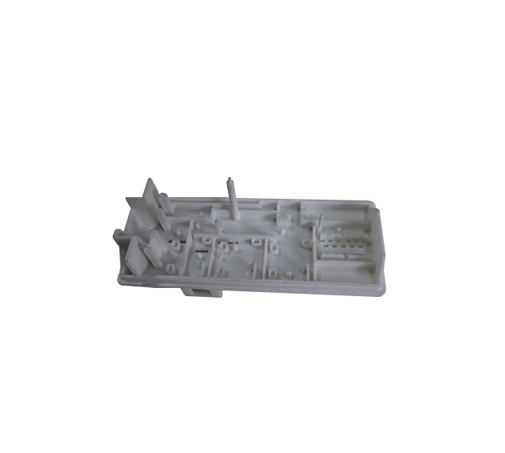

注塑加工件表面要求不高的话,抛光之后清洗、干燥就结束了。但如果还要增加工件表面的光泽度,那么就需再进行增泽抛光,增泽抛光使用的抛轮是更为柔软的呢绒,抛光物料也多属脂膏一类。 可能是因为注塑加工工艺的影响,注塑件表面有损坏,这时可以使用粘接法进行修补,也就是采用化学黏合剂对注塑件进行粘接的修补方法。非标精密塑料模具加工厂家在开始之前需要对整个工件进行清洁、干燥;若是注塑件有变形的话,还要使用红外线灯加热变形部位及其周围,使其回复到原来的状态。若是要在工件的裂纹处钻孔,正确的方式是使用钻头在裂纹末端钻一个孔,防止裂纹进一步发展;并打磨出V形槽,并用砂纸修复平整。若是工件背面加固损伤严重时,需利用黏合剂和辅助材料共同增强损伤处的背面强度。

塑料模具是塑料加工成型的模具,是由45钢、P20、718等塑料模具钢制备的,若是能分析清楚塑料模具的失效形式和原因,可以更好地指导模具钢的研发,并且提升塑料模具的质量。失效形式有多种,一种是型腔表面的磨损和腐蚀,当塑料熔体以一定的压力在模腔内流动,凝固的塑件从模具中脱出的时候,会对模具成型表面造成摩擦,引起磨损。其次在塑料中增强树脂填料,也会对模具型腔表面产生冲刷、磨损和腐蚀。同时塑料加工中含氯、氟等成分受热分解出腐蚀气体HCl、HF,这些的交叉作用,会使型腔表面的镀层或防护层遭到破坏,产生磨损和腐蚀。塑性变形失效,有可能是因为塑料模型腔表面受压、受热可引起塑性变形失效,特别是当小模具在大吨位设备上工作时,更容易产生超负荷塑性变形;或者是塑料模具的采用的材料的材料强度和韧性不足,变形抗力低;也有可能是塑料模具型腔表面的硬化层过薄,变形抗力不足或工作温度高于回火温度发生相变软化,这些会导致模具表面产生凹陷、皱纹、麻点、棱角堆塌等损坏。塑料模具还有一种失效形式,那就是断裂,尤其是塑料模具的形状复杂存在许多棱角、薄壁等部位,这些部位局部应力集中会产生断裂现象。由温差产生的结构应力、热应力或因回火不足,使用温度下,转变成马氏体,引起局部体积膨胀,在模具内部产生组织应力所致。